Prozesstechnische Anforderungen und Lösungen bei der Herstellung von Fleischersatzprodukten

Gute Gründe, auf Fleisch zu verzichten, gibt es viele. So sehen es auch die Verbraucherinnen und Verbraucher und greifen immer öfter zu vegetarischen und veganen Alternativen. Eine aktuelle Prognose der deutschen Online-Plattform Statista sagt ein europäisches Marktvolumen für Fleischersatzprodukte von 5,94 Mrd. Euro im Jahr 2028 voraus. Dies würde einem jährlichen Umsatzwachstum von knapp 10 Prozent entsprechen [Quelle 1]. Dieses Umsatzwachstum möchte bedient werden – mit Effizienz und Homogenität.

Herstellungsprozess

Als Basis der Fleischersatzprodukte dienen dabei überwiegend Getreide wie Weizen und Hülsenfrüchte wie Soja, Erbsen oder Lupinen [Quellen 2 – 3]. Der industrielle Herstellungsprozess entsprechender Fleischersatzprodukte erfolgt in mehreren Stufen: Zunächst werden die Proteinquellen gemahlen und mit einem Lösungsmittel versetzt, um das Protein von den übrigen Bestandteilen zu trennen. Es entsteht ein Proteinkonzentrat (mit 70 – 80 Prozent Proteindichte) bzw. -isolat (mit noch höherem Proteinanteil). Nach Trocknung der weitgehend geschmacksneutralen Proteinmasse werden dieser dann je nach Rezept pulverförmige Zusatzstoffe wie z. B. Gewürze oder Färbemittel beigemischt. Anschließend verarbeitet ein Extruder die Mischung zu texturiertem Pflanzenprotein (Texturized Vegetable Protein, kurz: TVP) in granulierter, faseriger oder stückiger Form. Der Grundstein für das perfekte Fleischanalog ist damit gelegt.

Darauf werden dem TVP zur Herstellung fleischähnlicher Ersatzprodukte in einem weiteren Schritt Wasser, Öle oder andere Flüssigkeiten zugegeben, etwa um es für die nächsten Produktionsschritte zu konditionieren oder zusätzlich zu aromatisieren. Die Vermischung erfolgt im Coatingverfahren. Die einzelnen Extrudate werden dabei durch Besprühen mit den zugegebenen Flüssigkeiten umhüllt und beschichtet. Das Einmischen von trockenen Zusatzstoffen vor der Extrusion und von Flüssigkeiten in das extrudierte TVP spielen also eine zentrale Rolle für die Qualität des späteren Endprodukts.

Der Herstellungsprozess kann generell kontinuierlich oder im Batch-Betrieb erfolgen. Ebenso ist eine Kombination beider Verfahren im quasi-kontinuierlichen Betrieb möglich. Welche Betriebsart die optimale ist, hängt von der jeweiligen Anwendung und der kundenindividuellen Situation ab. So lässt sich eine Batch-Lösung generell einfacher realisieren und bietet eine höhere Flexibilität, beispielsweise bei der Integration in bestehende Umgebungsbedingungen. Kontinuierliche Anlagen ermöglichen hingegen größere Durchsätze mit vergleichsweise kleineren Maschinen. Je größer die Produktionsmengen sind, desto stärker fallen diese Vorteile ins Gewicht.

Bewährte Chargen- und Konti-Mischer

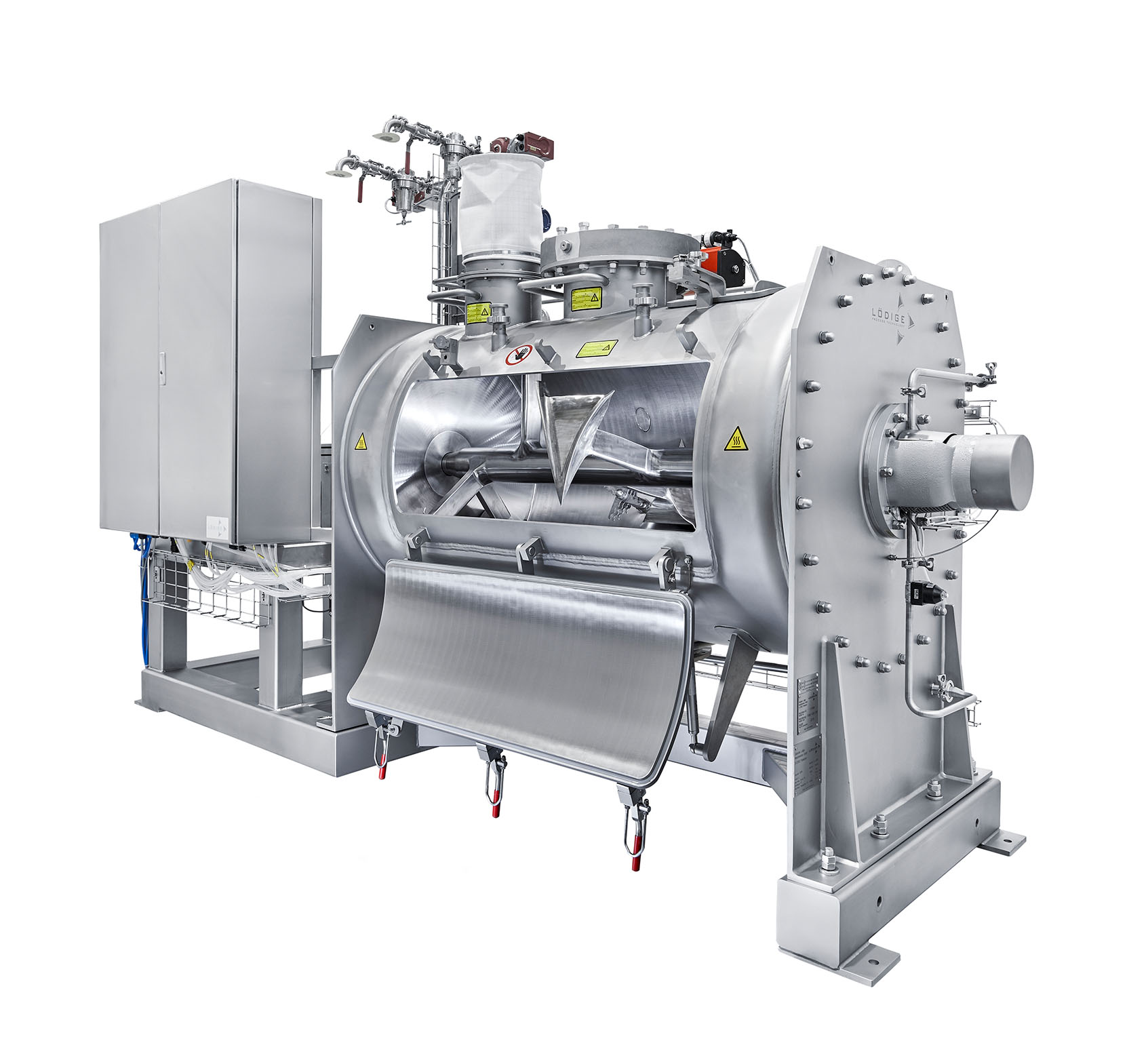

Für die Herstellung von Fleischersatzprodukten – vom Labormaßstab bis zur großindustriellen Umsetzung – bieten sich dabei zwei Modellreihen von Gebrüder Lödige Maschinenbau GmbH an. Für den Chargen-Betrieb bietet der horizontale LÖDIGE Pflugschar®-Mischer eine optimale Lösung, während im Konti-Prozess der LÖDIGE CoriMix®-Mischer seine Stärken gekonnt ausspielt. Ihre speziell entwickelten Schaufeln rotieren wandnah in einer horizontalen Trommel und erzeugen dabei ein Wirbelbett. Dieses von LÖDIGE in die industrielle Mischtechnik eingeführte Verfahren ermöglicht eine hohe Homogenität bei konstanter Reproduzierbarkeit sowie eine optimale Flüssigkeitsverteilung.

Gegenüber anderen Mischverfahren bietet die Konditionierung in den LÖDIGE -Mischern damit gleich mehrere Vorteile: Eine intensive Durchmischung bei gleichzeitig kurzen Prozesszeiten gewährleistet höchste Mischgüten und einen besonders effizienten Betrieb. Verweilzeiten, Behandlungsdauer und weitere Prozessvariablen können passend zu den gewünschten Eigenschaften gewählt werden.

Chargenmischer mit 130 bis 3000 l Nominalvolumen haben sich bereits vielfach bewährt. Über die generellen Stärken des Wirbelbettverfahrens hinaus ermöglicht der FKM eine präzise Temperierung der Rohstoffe durch einen isolierten Temperiermantel an der Trommel. Außerdem erlaubt der FKM die Zugabe von flüssigen Komponenten über Zugabelanzen in den Wirkbereich spezieller Messerköpfe, welche mit bis zu 3000 U/min rotieren und für eine ideale Verteilung auch von höherviskosen Flüssigkeiten wie Aromastoffen oder von Flüssigfetten in die Mischung sorgen. Die robuste Ausführung des Mischers sichert lange Standzeiten von 25 Jahren und mehr und minimiert den Wartungsaufwand.

Auch der kontinuierlich betriebene Ringschicht-Mischer CoriMix® von LÖDIGE wird seit Jahren erfolgreich in der Lebensmitteltechnik eingesetzt: Geringer Platzbedarf, hohe Durchsätze, automatisierbare Prozessführung, einfache Handhabung und Wartung, gute Reinigungsmöglichkeit und Langlebigkeit standen bei seiner Entwicklung im Mittelpunkt. Ein temperierbarer Doppelmantel ermöglicht eine feine Abstimmung der Prozessparameter und sorgt auch bei 500 bis 1000 U/min und entsprechender Reibungsenergie für konstante Bedingungen.

Im Unterschied zu anderen Mischertypen rotiert das Mischwerk eines CM-Systems mit hohen Umfangsgeschwindigkeiten. Dadurch werden die zugeführten Produktkomponenten zentrifugal beschleunigt. Das Ergebnis ist die Ausbildung einer Ringschicht. Innerhalb dieser konzentrischen Schicht herrschen enorme Geschwindigkeitsdifferenzen zwischen den schnell rotierenden Mischwerkzeugen und der ruhenden Behälterwand. Die Konsequenz: Im Profil der Ringschicht herrscht eine besonders starke Friktion. Die anwendungsspezifisch geformten Werkzeuge des Mischwerks bewegen das Produkt im weiteren Prozessverlauf ähnlich einer Pfropfenströmung durch den Mischraum. Weil dieser Vorgang enorm schnell erfolgt, sind die Verweilzeiten sehr kurz.

Nicht zuletzt lässt sich die CoriMix®-Technologie auch am Anfang der Fleischersatz-Produktion nutzen, nämlich zum Aufreinigen der Proteinquellen. Im nachgeschalteten Batch-Betrieb kann ein Vakuum-Schaufeltrockner Druvatherm® von LÖDIGE die Proteinkonzentrate und -isolate trocknen.

Hygienegerechte Ausführung

LÖDIGE Pflugschar®- und CoriMix®-Mischer sind in unterschiedlichen Baugrößen und Ausführungen erhältlich. Dabei ist eine kundenspezifische Konzeption von Maschinen und Anlagen ebenso selbstverständlich wie die strenge Einhaltung aktueller GMP-Richtlinien und Lebensmittelvorschriften. Als zusätzliche Option sind automatische WIP-Systeme zur zuverlässigen und reproduzierbaren Reinigung des Mischers verfügbar. Der Reinigungsprozess selbst umfasst das rückstandslose Entfernen von Produktresten und Anbackungen im gesamten Prozessraum.

LÖDIGE liefert jedoch nicht nur den oder die Mischer. Als Solution Provider realisiert das Unternehmen auch ganze Anlagen, sodass die gesamte Prozesskette von der Proteinquelle bis hin zum Fleischersatzprodukt abgedeckt werden kann. Dabei begleitet LÖDIGE den Kunden bei der Umsetzung der Gesamtanlage von der Planung bis hin zur Inbetriebnahme.

Quellen:

1. de.statista.com/outlook/cmo/lebensmittel/fleisch/fleischersatzprodukte/europa

2. landeszentrum-bw.de/,Lde/Startseite/wissen/pflanzlicher-fleischersatz

www.oekotest.de/essen-trinken/Fleischersatz-Diese-8-Fleischalternativen-sollten-Sie-probiert-haben_13909_1.html

Autor und Kontakt für Leser-Anfragen:

René Rösemeier-Scheumann

Vertriebsingenieur – Life Science Technology

Gebrüder Lödige Maschinenbau GmbH

Elsener Straße 7-9 – 33102 Paderborn

Tel.: +49-5251-309-393

Fax: +49-5251-309-129

E-Mail: roesemeier@loedige.de

www.loedige.de